|

摘要:

JIT

作為一種先進(jìn)的生產(chǎn)方式, 通過看板等工具的應(yīng)用,保證了生產(chǎn)的同步化和均衡化,實行“適時、適量、適物”的生產(chǎn),取得了顯著的經(jīng)營績效。

JIT準(zhǔn)時生產(chǎn)制

JIT是 “Just in time”的縮寫,它作為一種管理方式,可以理解為“即時化”管理方式,也有人把它稱為“準(zhǔn)時化”管理方式。

JIT的基本原理

JIT

的基本原理是以需定供、以需定產(chǎn),即供方(上一環(huán)節(jié))根據(jù)需方(下一環(huán)節(jié))的要求,按照需求方的品種、規(guī)格、質(zhì)量、數(shù)量、時間、地點等要求,將生產(chǎn)物資或采購物資,不多、不少、不早、不晚且質(zhì)量有保證地送到指定地點。

1)品種配置上,拒絕不需要的品種;

2)數(shù)量配置上,拒絕多余的數(shù)量;

3)時間配置上,拒絕不按時的供應(yīng);

4)質(zhì)量配置上,拒絕次品和廢品;

JIT生產(chǎn)系統(tǒng)的目標(biāo)

1)只在需要時才存在庫存(即零庫存);

2)改進(jìn)質(zhì)量,實現(xiàn)零缺陷;

3)通過減少準(zhǔn)備時間、等候時間和批量來縮短交貨時間;

4)消除浪費;

5)以最小成本完成任務(wù)。

JIT的基本構(gòu)成要素

1)消除浪費(elimination of waste);

•

過量生產(chǎn)造成的浪費;

•

等候時間造成的浪費;

•

運送造成的浪費;

•

工藝流程不完善造成的浪費 ;

•

庫存積累造成的浪費;

•

質(zhì)量缺陷造成的浪費;

•

缺乏整體性造成的浪費。

2)全面質(zhì)量(total quality);

•

企業(yè)高層管理;

•

操作一體化;

•

防止質(zhì)量缺陷;

•

產(chǎn)品質(zhì)量檢驗;

•

質(zhì)量自我保障;

•

持續(xù)改進(jìn)。

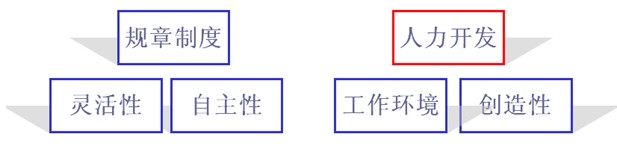

3)人員素質(zhì)(people preparation)。

JIT庫存控制方法

實現(xiàn)適時適量生產(chǎn)的管理工具——

看板管理

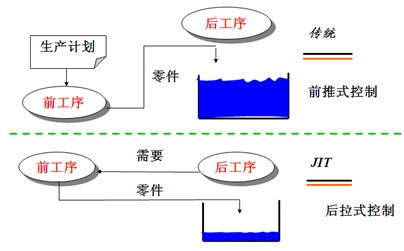

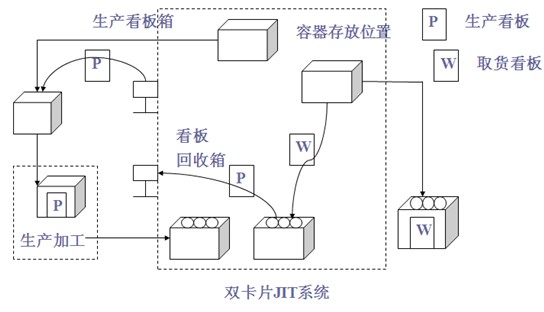

看板管理可以說是JIT生產(chǎn)方式中最獨特的部分,是JIT生產(chǎn)現(xiàn)場控制技術(shù)的核心,他將傳統(tǒng)生產(chǎn)過程中前道工序向后道工序送貨,改為后道工序根據(jù)“看板”向前道工序取貨。看板管理方法按照準(zhǔn)時化生產(chǎn)的概念把后道工序看成用戶,只有當(dāng)后道工序提出需求時,前道工序才允許生產(chǎn),看板充當(dāng)了傳遞指令的角色。

看板的機(jī)能:生產(chǎn)以及運送的工作指令、防止過量生產(chǎn)和過量運送、進(jìn)行“目視管理”的工具、改善的工具。

看板使用方式

看板管理的規(guī)則

1)實行后道工序總是向前道工序領(lǐng)取原材料和零部件;前道工序絕不要向后道工序推送零部件,因為這樣遲早會造成后道工序不再需要所提供的零件。

2)沒有取貨看板, 不能將裝滿零件的容器從其存放處運走,沒有生產(chǎn)看板不能盲目地進(jìn)行加工生產(chǎn)。

3)每個容器內(nèi)應(yīng)始終裝相同數(shù)量的零件。

4)不能將不良質(zhì)量的零件送往后道工序。

5)總生產(chǎn)數(shù)量不能超過系統(tǒng)中生產(chǎn)看板所指令的總生產(chǎn)數(shù)量,即上道工序根據(jù)生產(chǎn)看板生產(chǎn)下道工序所需要領(lǐng)用的零件數(shù)量生產(chǎn)。

6)每一個容器上必須帶有一個看板,且看板隨同實物一起運動,下道工序帶著取貨看板在需要的時間向上道工序領(lǐng)取需要的原料數(shù)量。

JIT準(zhǔn)時制生產(chǎn)只在需要的時候,按需要的量,生產(chǎn)所需的產(chǎn)品,是一個追求無庫存生產(chǎn)的管理系統(tǒng),包括

JIT看板

在內(nèi)的一系列方法,形成一套獨具特色的生產(chǎn)管理體系。

|