|

摘要:

按燈系統

是提供給生產線及質量部門一個問題報警的工具,可以充分暴露和改善生產現場的問題;能夠搜集生產線上有關設備和質量管理的信息,當出現異常狀況時,通過手動或自動激活系統來尋求幫助以及交流其他相關的信息。

按燈系統遵循的是不斷改進的原則,可以充分暴露和改善生產現場的問題,目的是使操作過程能夠防止缺陷產生或流入下一道工序,當跟不上生產節拍或有非標準的狀況產生時,尋求幫助;促使解決問題流程的實施,推動管理層和支持工段“巡視發現”生產線上的問題并采取行動,搜集數據,識別問題發生最多的地方。

ANDON系統

的作用主要表現在以下幾個方面:

•

實時顯示當前的計劃產量、實際產量、進度及時間,使所有人員,特別是管理人員隨時了解生產狀況;

•

快速顯示生產異常工位,加快問題處理速度,減少停線次數;

•

快速顯示設備、主線故障及報警,使維修人員快速準確到位搶修設備;

•

在緊急情況時,可以立即停線,并能快速恢復生產線的運行;

•

當檢查工位發現產品出現質量問題時,能在較短時間內召喚到責任人員,減少問題產品;

•

記錄各種生產信息、生產異常信息、設備運行等信息,可形成報表,便于檢索考核,用于各類管理人員分析對策;

•

提供可遠程監控、數據共享的功能,方便各類管理人員查看當前狀況、了解和查尋歷史數據。

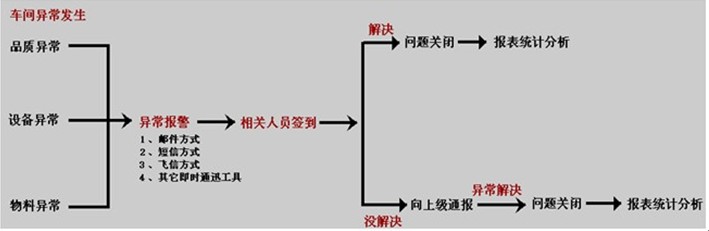

按燈系統運行流程

備注:

1.當設備、物料、品質等出現異常時,

ANDON系統

被激活,系統發生報警呼叫;

2.系統會通過郵件、短信、飛信等工具通知相關人員到現場解決問題;

3.這時相關人員到現場進行刷卡簽到,同時系統會記錄異常發生響應時間;

4.當簽到人員可以直接解決問題時,這時就可以直接關閉問題;如果簽到人員不能解決問題時,系統會通報上一層人員去采集解決措施,如都無法解決時,則逐層上報解決, 保證異常狀況迅速有效地得到處理;

5.分析報表生成,系統會生成各種統計報表功能,如異常出現的類型、異常響應時間、異常出現總時長等等詳細內容.

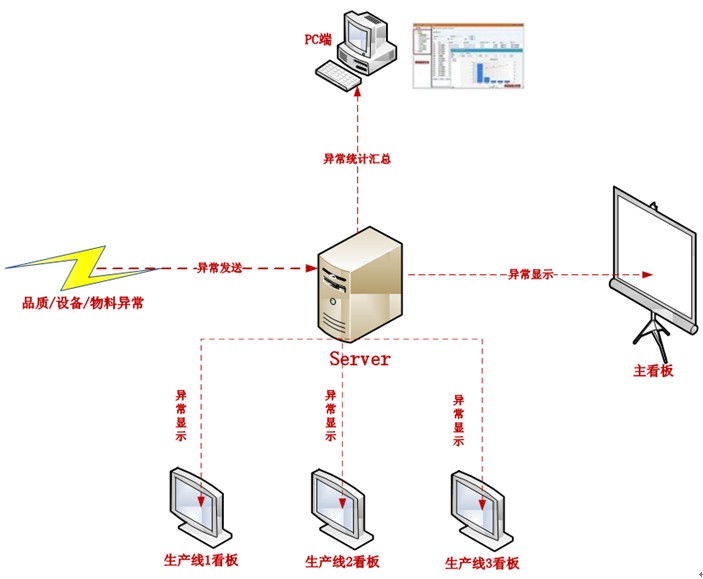

管理人員可通過設置在中央控制室或遠程監控站的

ANDON系統

對整個車間的生產情況、物料情況和設備狀況進行監控。ANDON系統可對各生產線旁各工位的報警呼叫次數、實際停線次數、停線原因和停線時間進行統計、分析和記錄并形成報表以供車間管理人員參考。通過這些報表,技術人員可以非常方便地把每班或每天生產的停線時間分化到每個工位和操作工。這樣不但可以幫助工程師和管理人員消除、改進原有的管理與工藝缺陷,同時也可促進操作工不斷提高自己的操作技能和工作水平,把停線時間降到最低。

|