|

摘要:為了能夠實時全面掌握質量動態,我們需要借助個質量控制平臺來對產品的質量進行實時的監控與分析,而SPC是目前被廣泛于制造業品質監控的一款實時質量監控管理軟件。本文主要針對SPC的功能及架構設計方法展開介紹。

SPC

,統計過程控制(Statistical Process Control),是一個科學的,以數據為核心的質量分析和改進方法,已成為當前各行業企業對生產過程進行質量監控的標準方法之一。通過對生產過程數據進行實時采集和分析,可以在產品出現質量缺陷以前就發現其變化趨勢,并進行相應的調整和改進,從而避免產品的報廢,降低了原材料及生產成本。其核心功能主要體現在以下幾點:

1.數據采集功能

數據采集是SPC系統中一個重要環節,QSmart SPC的數據采集機制主要包括以下兩種:

•高效的人工數據采集方式:系統采用類似于EXCEL表格模式的錄入界面,用戶操作簡單,易于學習;

•自動數據采集模式:測量儀器的數據采集,對于標準接口的各類儀器,用戶只需進行簡單設置即可將數據自動采集到QSmart SPC Monitor數據庫中;

2.實時預警、報警功能

為盡可能地降低由于質量問題導致的損失,需要實現現場的實時質量問題預警及報警機制,通過預警及報警,保證工藝技術標準的嚴格執行,同時對突發的質量問題進行及時的預警及報警,提醒現場人員立即進行處理。

3.質量分析及控制功能

系統平臺需要提供各類分析及控制的手段,通過

控制圖

等控制手段實現產品質量的穩定受控,同時基于持續改善的管理理念,系統需要提供各類分析的方法供各部門人員進行分析,用于產品質量的分析及改善;如工藝技術管理人員通過相關性分析,對工藝參數及質量指標間的固有關系進行研究分析,質量管理人員通過工序能力分析等手段對質量指標進行分析,加強對關鍵質量指標的控制,改善工序能力不達標的項目,設備管理人員通過工藝參數的趨勢圖對設備中潛在的問題進行分析,將質量事故消滅在萌芽狀態。

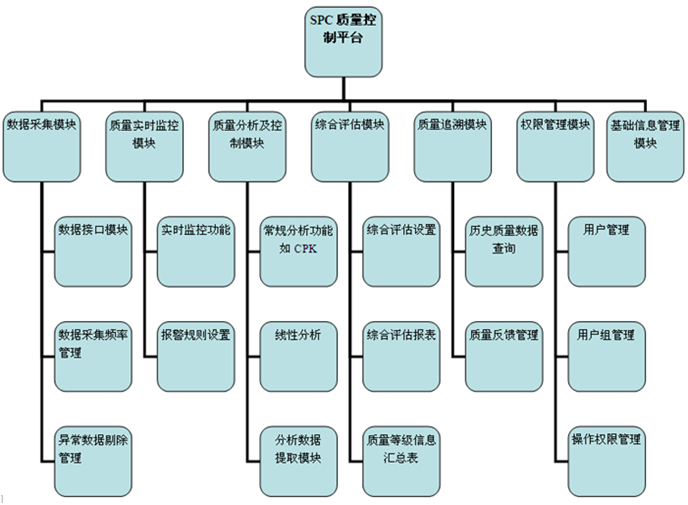

SPC質量控制平臺架構設計

采用C/S的構架方式,主要包括數據采集、實時監控、質量分析和控制、綜合評估、質量追溯、權限管理和基礎信息等七大模塊,詳見下圖所示:

|