|

|

|

|

對不起,您的Flash播放器沒有更新,所以無法瀏覽動畫請點擊更新:

Download do Flash Player

安裝后方可正常瀏覽.

| 您好,歡迎來到太友科技官方網站 |

設為首頁 |

收藏本站 |

SPC應用與交流平臺 |

網站導航 |

||||

|

|

|

||||

|

|||||

|

對不起,您的Flash播放器沒有更新,所以無法瀏覽動畫請點擊更新:

Download do Flash Player

安裝后方可正常瀏覽.

|

|||||

|

|

首頁 |

|

下載中心 |

|

應用中心 |

|

知識庫 |

|

|

1 在做 SPC 之前,應該做好哪些方面的標準化工作: 答:做 SPC(特別是屬性數據的 SPC)前,除了數據和SPC工具外,有個很重要的工作就是做標準化。

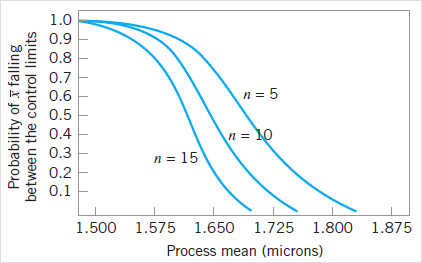

2 為什么做 SPC 時通常推薦子組大小為 5 ? 答:通常而言,更大的子組大小能夠讓控制圖更容易地檢測到流程的較小偏移。

特別地,當流程的 USL、LSL 分別為 ±3σ 時 (即六西格瑪水準,此時通常認為流程 偏移1.5σ 是正常的,而 偏移2σ 就認為流程 出現異常 ),如果 n = 5,則由中心極限定理可以計算出,當流程 偏移2σ 時,我們大概有 92.92% 的可能性能從控制圖上看出來;而如果n = 1,則當流程 偏移2σ 時,只有 15% 左右的可能性能從控制圖上看出來。 3 做SPC時的取樣間隔如何確定? 答:進行SPC控制時,需要合理地抽取樣品。樣品抽取的原則是 “組內差異盡量小、組間差異盡量大”,即組內應連續抽樣,而組間應該保持一定的時間間隔。

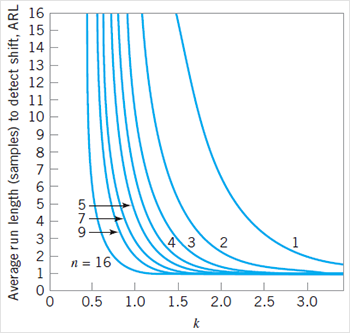

通常而言,樣本大小越小,取樣間隔應越短;樣本大小越大,取樣時間可以適當延長; 根據能接受的平均運行鏈長(ARL)的時間范圍內所生產的產品數量來確定。下圖顯示的是不同子組大小 n 給定的情況下,我們希望控制圖檢測出的過程 偏移(Shift)量 kσ 與 Xbar圖ARL 之間的關系

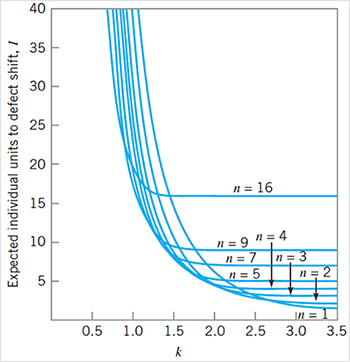

下圖顯示的是在我們希望控制圖檢測出的過程 偏移(Shift)量kσ、子組大小n 給定的情況下, 平均意義上需要多少個樣品 ( I = n * ARL )才能觸發控制圖報警。

4 就SPC本身而言,什么時候計算過程能力? 答:通常,當過程穩定的時候,可以計算 Cpk 和 Ppk ;如果過程不穩定,可以計算 Ppk 來評價過程能力;而評價過程是否穩定的唯一方法就是畫控制圖。 5 是否過程能力高的參數就不需要做SPC管控了? 答:答案是否定的。是否做SPC管控應該取決于質量參數的重要性,而不是取決于其本身的過程表現。 6 當過程數據隨著設備的變化(如刀具的磨損)呈現周期性跳躍的情況時,應使用何種控制圖進行質量管控,控制限應如何計算?

答: 此時應使用 擴展的休哈特控制圖 進行管控。其圖形與普通的休哈特控制圖(主要是指 Xbar-R/S控制圖 )一樣,只是控制限相應放寬,計算公式為: UCL = MMax + A2 * Rbar;LCL = MMin - A2 * Rbar 。

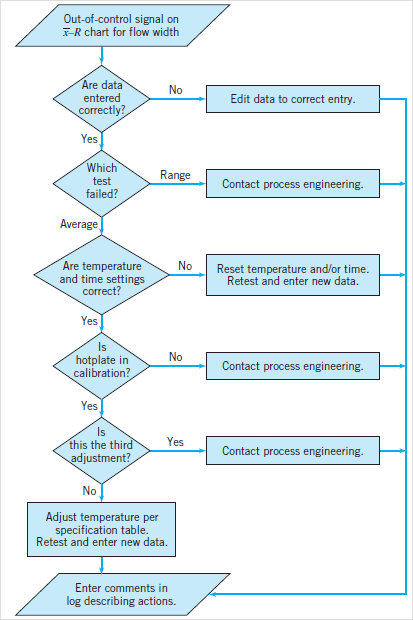

7 就SPC本身而言,當SPC報警后應該如何處置? 答:如果需要 SPC 不僅僅是用來檢測和預警流程風險,而是真正成為流程改進的有效武器,在一個過程付諸 SPC 實時前,應當制定 OCAP(Out-of-control-action Plan)

當 SPC 報警 后,應立即根據 OCAP ,從人機料法環測等各個維度進行考察特殊原因。各個行業大同小異。比如以汽車行業為例,由于 SPC 通常都是在經過嚴格的測量系統能力驗證和設備能力驗證之后實施的,當報警發生時通常的做法是首先檢查測量系統是否存在異常;

一個很重要的原則是:如果控制圖上出現 異常(Out-Of-Control),就一定要采取措施;

8 用SPC方法管理供應商有什么好處? 答:如果用SPC方法管理供應商: 供應商就會從只關注產品合格與不合格轉變為開始關注過程的均值和波動大小(標準差); 供應商從傳統的粗放的質量管理開始轉變為數據驅動的質量管理; SPC方法能成為管理供應商的一個有效的抓手(需要嚴管的時候,可以作為一個很好的切入渠道)。

附SPC軟件免費下載:

SPC質量管理軟件

|

|

|

|

廣州市太友計算機科技有限公司 版權所有 電子郵件:

|